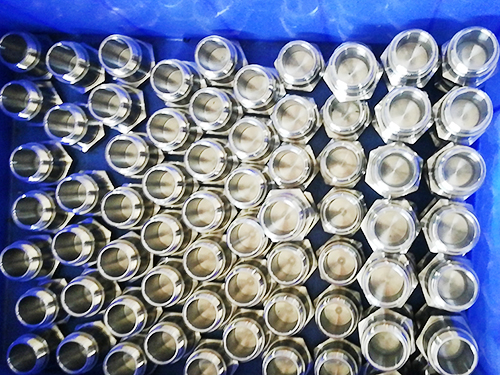

零部件加工工艺的重要性

在制造业中,零部件加工工艺是保证产品质量和生产效率的关键环节。随着科技的不断发展,零部件加工工艺也在不断进步,各种新型加工技术和设备层出不穷。本文将从零部件加工工艺的重要性、常见加工工艺及其应用、加工工艺的选择等方面进行探讨。

一、零部件加工工艺的重要性

保证产品质量:零部件加工工艺直接影响到产品的质量,包括尺寸精度、形状精度、表面质量等。只有保证零部件的加工质量,才能确保整个产品的性能和寿命。

提高生产效率:合理的零部件加工工艺可以大大提高生产效率,降低生产成本。例如,采用先进的加工设备和技术,可以实现自动化生产,减少人工操作,提高生产速度。

促进技术创新:随着零部件加工工艺的不断进步,新技术、新设备、新材料层出不穷。这些创新有助于提高零部件的加工质量和性能,推动整个制造业的发展。

满足市场需求:随着市场需求的不断变化,零部件加工工艺也需要不断创新。例如,针对不同行业、不同产品的需求,开发出适合的加工工艺,以满足市场需求。

二、常见加工工艺及其应用

车削:车削是一种常见的加工方法,适用于加工回转体零部件,如轴类、盘类零件。通过刀具的旋转和工件的进给,可以高效地完成外圆、内孔、端面等表面的加工。

铣削:铣削适用于加工平面、沟槽、齿轮等复杂形状,通过铣刀的多刃切削,可以实现较高的加工精度和表面质量。

磨削:磨削是一种高精度加工方法,适用于加工表面质量要求较高的零部件。磨削过程中,通过磨削工具和工件之间的相对运动,可以去除工件表面的多余材料,提高表面质量。

电火花加工:电火花加工是一种非接触式加工方法,适用于加工复杂形状、高硬度材料的零部件。通过放电产生的热量,可以去除工件表面的多余材料,实现高精度加工。

金属粉末注射成型(MIM):MIM是一种新型加工方法,适用于生产具有复杂形状、高精度的零部件。通过将金属粉末与粘结剂混合,注射成型后再进行烧结,可以得到高精度、高性能的零部件。

三、加工工艺的选择

零部件材料:根据零部件的材料特性,选择合适的加工工艺。例如,对于高硬度材料,可以采用磨削、电火花加工等加工方法;对于易变形材料,可以采用铣削、车削等加工方法。

零部件形状:根据零部件的形状特点,选择合适的加工工艺。例如,对于回转体零部件,可以采用车削、磨削等加工方法;对于平面零部件,可以采用铣削、磨削等加工方法。

零部件精度要求:根据零部件的精度要求,选择合适的加工工艺。例如,对于高精度要求,可以采用磨削、电火花加工等加工方法;对于一般精度要求,可以采用铣削、车削等加工方法。

生产成本:在保证零部件质量的前提下,选择成本较低的加工工艺。例如,对于大批量生产,可以采用自动化程度较高的加工设备和技术,降低生产成本。

总之,零部件加工工艺的选择和应用对于保证产品质量、提高生产效率、推动技术创新具有重要意义。随着科技的不断发展,零部件加工工艺将不断进步,为制造业的发展提供有力支持。

- 上一篇:探讨钣金加工的关键步骤、技术要求以及发展趋势。

- 下一篇:精密零部件加工技术及其应用