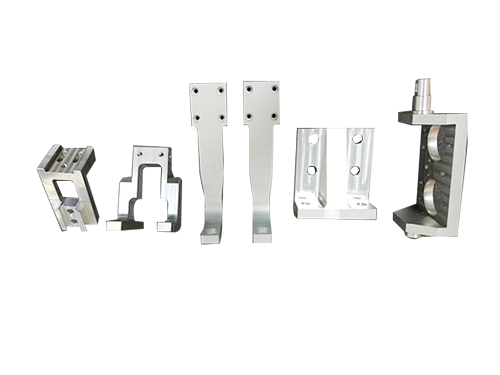

铝件加在加工过程中的变形问题,我们单独再聊,这次分析铝壳体及铝合金零部件的机械加工技巧。

1、如果要加工的面板或底板零件上有多个凹槽、型腔,加工时,不宜采用一个型腔一个型腔的次序机械加工方法,这样容易造成零件受力不均匀而产生变形。采用分层多次均匀加工,每一层尽量同时粗加工到所有的型腔,留加工余量数值一致,然后再加工下一个精加工,使零件均匀受力,可以有效的减小铝件机械加工变形。

2、对于加工毛坯去除量比较大的铝结构、机壳零件,为使其在加工过程中有比较好的散热条件,要想办法避免热量集中,在CNC机械加工时,宜采用对称车铣加工。如有一块100mm厚的板料需要加工到70mm,若铣好一面后立即铣削另一面,一次加工到最后尺寸,则平面度也就能达0.5mm;若采用反复对称刷面、进刀加工,每一面分多次加工到图纸尺寸,一般可保证平面度达到0.2mm以内,这一点,在车间有经验的NC加工师傅会懂得。

3、车铣加工铝件时,走刀顺序也要讲究。粗加工强调的是提高加工效率,追求单位时间内的切除率,一般可采用双向加工或动态加工还有逆铣加工。即以较快的速度、较短的时间切除毛坯表面的多余材料,基本形成精加工所要求的几何轮廓。而精加工所强调的是高精度高质量和较高的表面光洁度,宜采用顺铣。因为顺铣时刀齿的切削厚度从大逐渐递减至零,加工硬化程度大为减轻,同时减轻零件的变形应力。

4、通过改变切削用量来减少切削力、切削热对定制铝合金零部件变形的影响。在切削用量的三要素中,背吃刀量对切削力的影响很大。如果加工余量太大,一次走刀的切削力太大,不仅会使零件变形,而且还会影响机床主轴刚性、降低刀具的寿命。频繁更换刀具及机床配件,无形中增加了机械加工成本,也降低了机械加工效率。不过,在数控CNC加工中都是高速铣削,可以克服这一难题。在减少背吃刀量的同时,只要相应地增大进给,提高机床的转速,就可以降低切削力,同时保证加工效率。

5、薄壁机壳及薄壁铝结构工件在进行机械加工时由于装夹产生变形,即使精加工再慢也是难以避免变形的。为使工件变形减小到预期效果,可以在精加工即将达到要求尺寸之前,把压紧件松一下,使工件自由恢复到原状,然后再轻微夹紧,以刚能夹住工件为准(完全凭师傅经验感觉),这样可以获得理想的加工效果。总之,夹紧力的作用点要在支承面上,夹紧力应作用在工件刚性好的方向,在保证工件不松动的前提下,夹紧力越小越好。

6、在加工带型腔、铝机壳零件时,加工机壳的型腔时尽量不要让铣刀像钻头似的直接向下扎入零件,导致铣刀容屑空间不够,排屑不顺畅,造成零件过热、膨胀以及崩刀、断刀等不利现象。要先用与铣刀同尺寸或大一号的钻头钻理刀孔,再用铣刀铣削,或者,可以MC、UG等编程软件制定螺旋下刀刀路。

铝合金定制零部件、机壳加工在机械加工中防止变形是一个普遍的问题。我们只有在日常北京CNC加工铝件工作中不断总结,相互学习,才能为用户加工出更优质的铝制产品零件。